自社製品フランジアダプターを製造しています

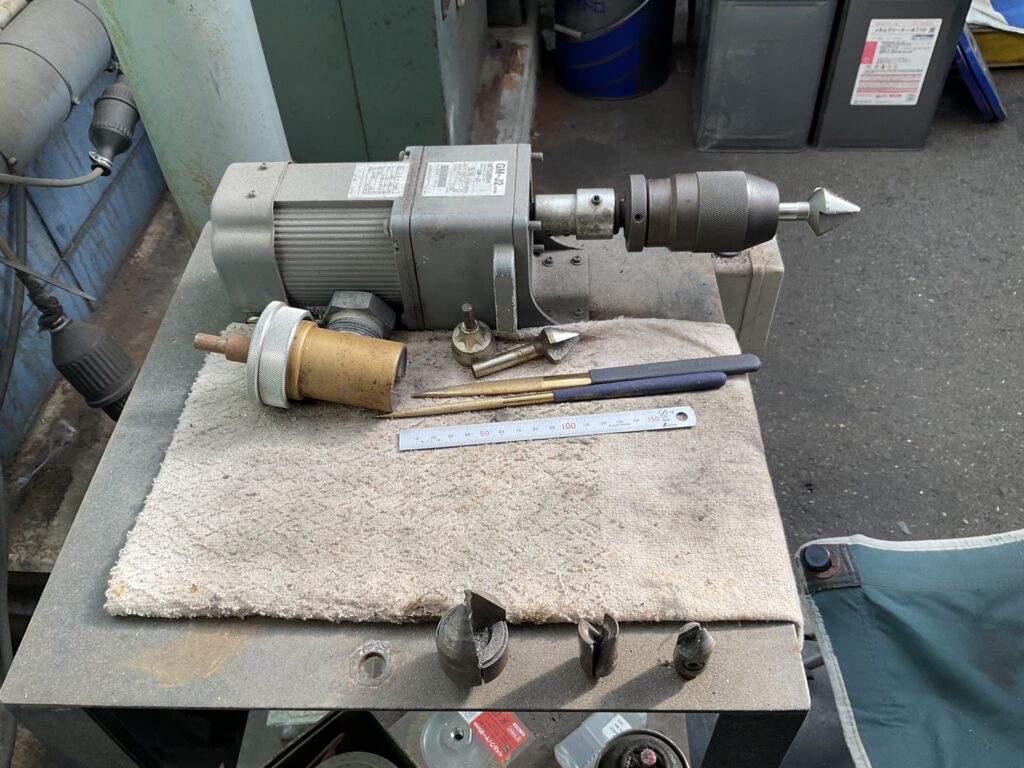

機械の種類と機能

旋盤:真円処理をしたり端面処理をします。

1. 直径旋削 : 材料の外径を削る基本的な旋削加工です。この方法で円筒形状の部品が作成されます。

2. 内径旋削 : 内径の加工を行います。すでに穴が開けられている材料に適用され、穴のサイズや形状を精密に加工することができます。

3. フェーシング : 材料の端面を平らに加工します。この工程は、材料の長さを正確に設定するために使用されることが多いです。

4. ねじ切り : 内部または外部のねじを切る加工です。ねじのピッチやサイズに応じた工具を使用します。

5. ノッチング : 材料を所定の長さに切断する加工です。狭い切削工具を使用して、材料を螺旋状に切り進めます。

6. ドリリング : 旋盤に取り付けたドリルビットを使用して材料に穴を開ける作業です。

7. リーミング : すでに開けられた穴を滑らかに仕上げる加工です。通常、ドリリング後に行われます。

8. ノブ加工 : 材料の表面に模様や粗い質感をつける加工です。滑り止めなどの機能的な目的で使用されます。

ベンダー:カットしたパイプを曲げる

パイプベンダー機械は、金属パイプやチューブを特定の形状や角度に曲げるために使用される機械です。この機械は、建築、自動車製造、配管工事など、多くの産業で重要な役割を果たします。

1. パイプベンダー機械は、金属パイプを所定の曲げ角度に曲げるために、油圧、空気圧、または電動の力を使用します。この機械は通常、金型(パイプの曲げ形状を決める部分)、クランピング部品(パイプを固定する部分)、伝達部品(力を伝える部分)、油圧システムなどで構成されています。

2. パイプベンダーでは、パイプが金型に沿って曲げられます。曲げの際、パイプの外側には引張応力が、内側には圧縮応力がかかります。このプロセス中、パイプの断面形状が変化する可能性があり、過度な変形を避けるためには正確な操作が必要です。

高周波ろう付け機:パイプと金具を接続

高周波ろう付け機械は、金属部品を接合するために使用される特殊な種類の機械です。この機械は、伝導加熱の原理を利用して、金属部品の表面層を高速で加熱し、ろう材(溶接材料)を溶かして金属部品同士を接合します。

この機械の主な特徴は以下の通りです:

IGBTモジュール: 高周波ろう付けシステムは、IGBT(絶縁ゲートバイポーラトランジスタ)モジュールを採用しており、安定した電力出力を提供し、24時間連続稼働が可能です。

全固体IGBT駆動回路**: 高周波誘導ろう付けシステムでは、全固体IGBT周波数変換制御技術とIGBT駆動回路を使用し、共振波形を改善し、スイッチング損失を減少させ、高周波追随の安定性を向上させ、より安定した加熱均一性を提供します。

高周波ろう付けシステムには、定電流モードと定電力モードの2つの操作モードがあります。これらのモードは、作業片の加熱状態に応じて選択でき、ろう付けプロセスを最適化し、迅速な加熱を実現し、機器の性能を最大限に活用します。

高いろう付け品質: 誘導ろう付けは局所加熱を行い、小さなろう付け変形、酸化および脱炭の減少、滑らかで清潔で美しい接合部、均一な加熱および完全な溶接継ぎ目を実現し、はんだの欠落や飛びを避けます。

環境に優しい: 誘導ろう付けは、クリーンで環境に優しい溶接方法です。

ウォーターブラスト:銀ロウの被膜やゴミ削除

ウォーターブラスト機械は、超高圧の水を利用して様々な表面から素材やコーティング、汚染物質を効率的に取り除くために使用される機械です。この機械は、40,000 psiまでの圧力を生成し、外部表面のクリーニングや内部の要件に対応します。ウォーターブラストは、建設業、海洋、農業、自動車、家具製造、石油・ガス精製など、多くの産業で使われています。

ウォーターブラスト機械の主な応用例は以下の通りです:

- 鋳造部品の清掃

- コンクリートからの表面清掃

- 金属表面からの腐食除去

- 船舶やタンクからの塗料除去

- 石油・ガス精製施設の清掃

- コンクリートトラックのドラム清掃

- 表面処理

- ペイント

- 錆の除去

切断機:パイプの切断

機械でのこぎりを使用して鉄をカットする種類は、主にバンドソー(band saw)やサーキュラーソー(circular saw)です。バンドソーは、薄い鋸刃が連続的なループとして動くもので、直線的な切断に適しています。サーキュラーソーは円形の鋸刃を使用し、迅速な切断が可能です。これらの機械は金属加工で一般的に使用され、精密なカットが求められる場面で活用されます。

鉄バリ取り:切断した内径・外径処理

鉄のバリ取り機械は、金属加工後に発生するバリや鋭いエッジを除去するために使用される装置です。バリ取りは、カット、加工、または成形操作中に金属に生じる突起またはリッジを取り除きます。

安全性の問題、部品の機能性への影響、製品の外観を損なう可能性があるため、非常に重要です。バリ取りは、金属、プラスチック、木材などの素材の表面から不要なエッジ、鋭い角、バリ、粗い部分を取り除くプロセスで、製品品質を向上させるために製造工程で不可欠です。 バリ取り機械は、さまざまなタイプがあり、特定のバリ取り要件に合わせて設計されています。

回転するバレルは、シートメタル部品と研磨材をタンブリングします。継続的なタンブリング動作により、バリ、鋭いエッジ、表面の不完全さが除去されます。 – **ブラシバリ取り機**: 研磨ブラシを使用してバリを取り除きます。回転するブラシが金属表面と接触し、バリを取り除きながら滑らかな仕上がりを提供します。 – **ベルトバリ取り機**: 研磨ベルトまたはブラシを使用してバリを取り除きます。

加締め機:油圧ホースと金具を加締

油圧ホースの加締め機は、油圧ホースの両端の金具を接続するために使用される機械です。

この機械は、主にホースアセンブリの製造や、油圧システムを含む建設機械の油圧ホースの組み立てに使用されます。

油圧ホース加締め機の動作原理は、加圧された液体を使ってピストンをシリンダー内に押し込み、油圧ホースダイを油圧ホースに圧縮することにあります。この機械は、油圧ホースと油圧ホース継手を固定的に接続し、油圧流体の漏れを防ぐことができます。

油圧ホースの加締めは、以下の手順が含まれます。

1. ホースの準備します、切断工具を使用して油圧ホースを所望の長さに切断します。ホース端が清潔で、ゴミや汚染物質がないことを確認します。

2. 継手と加締めダイスの選択を行い、油圧ホースと互換性があることを確認します。

継手とホースの直径に合った加締めダイスを選択

3. ホースへ金具の挿入 ホースの端までしっかりと挿入します。継手の方向と整合性に注意し、継手メーカーが提供する特定の位置を確認します。

4. 加圧工具にホースと継手を設置し、選択した加圧ダイスに合わせて配置します。加圧工具の指示に従ってアセンブリを正しく位置づけます。

5. 加締めが終了したら、慎重にホースを取り外します。

6.圧着したスカート部分をノギスで計測し規定数値範囲を確認して製品になります。